„Additive Fertigung – angewendet auf Aerospace-Bedürfnisse“ – Optimierte optische Instrumente

Der führende Hersteller von Keramikadditiven

VERWENDETES KERAMIK-ADDITIV-PRODUKTIONSVERFAHREN

AEROSPACE BRAUCHT OPTIMIERTE OPTISCHE INSTRUMENTE

In den letzten zehn Jahren wurde die optische Instrumentierung für die Raumfahrt und unbemannte Luftfahrzeuge Plattform optimiert, um die Masse und das Volumen der Geräte zu reduzieren. Um dieses spezifische Ziel zu erreichen, war es entscheidend, neue innovative Systeme unter Berücksichtigung neuer Herstellungsmethoden zu entwickeln. Additive Fertigung gilt als eine der Schlüsselkomponenten zu einer innovativen Lösung für das Design von optimierten optischen Instrumenten. Die Produkte sind hauptsächlich Planspiegel für Front-End-Lasermotoren (Galvo-Spiegel für hohe Energie-/ Laseranwendung) und optische Anwendungen. Die Innovation liegt daher in der Anwendung der additiven Fertigung auf das Design und die Herstellung von optischen Substraten.

Ein optisches System benötigt die folgenden technischen Eigenschaften:

- Hohe Steifigkeit – zur Verbesserung und Gewährleistung der Stabilität der Sichtlinie

- Hohe Festigkeit – um der rauen, mechanischen und thermischen Umgebung standzuhalten

- Hohe Stabilität – um die optische Leistung im Orbit oder allgemein während der Mission zu gewährleisten

In diesem Artikel wird erläutert, wie der additive Produktionsprozess diese Anforderungen erfüllen und einige Punkte verbessern kann.

Der aktuelle Stand der Technik bei optischen Instrumenten ist, dass diese Art von Teilen gewöhnlich einen gemeinsamen Herstellungsprozess haben.

Herstellungsprozess mit 6 Hauptschritten:

- Leerer Körper – Rohmaterial, geformt durch Formen oder Pressen

- Leichteres Gewicht – Fräsen des Blindkörpers zur Reduzierung der Masse

- Schleifen – Reduziert die Rauheit und ergibt schon fast die gewünschte Form

- Polieren – Optimieren Sie die Oberflächengüte auf wenige Nanometer genau

- Beschichtung – Wenden Sie eine metallische Abscheidung an, um das spektrale Reflexionsvermögen zu verbessern

- Integration der Schnittstelle – üblicherweise durch Kleben

Bei der Risikoanalyse jeder Operation sind Schritt 2. und 3. riskant. Das Fräsen der Keramik ist ziemlich kompliziert. Die Operation Schritt 6. ist komplex, da einige Werkzeuge benötigt werden und das geklebte Teil nicht sehr widerstandsfähig ist.

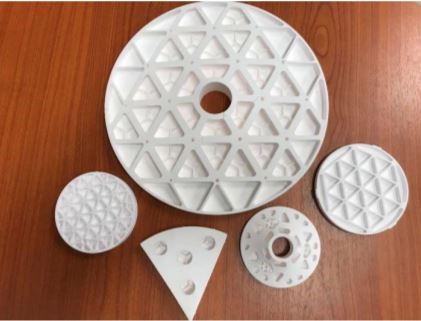

Viele Gründe rechtfertigen die Verwendung der additiven Fertigung für optische Teile:

- Gewichtsreduzierung der Teile durch komplexeres Design (Löcher, halbnahe Rückenstruktur…)

- Verkürzung der Vorlaufzeit: Die tatsächliche Vorlaufzeit ist sehr wichtig für die Herstellung des ersten Entwurfs, da die Teile durch maschinelle Bearbeitung leichter werden müssen.

- Sparen Sie Keramik: Oft wird die Gewichtsreduzierung von 90% bei optischen Teilen erwähnt, dabei ist es rentabler die verbleibenden 10% zu drucken

- Disruptives Design: Neue komplexere Designs können erstellt werden

- Integration von Funktionen: neue Funktionen wie interne Kanäle, elektrische Gleise können hinzufügt werden

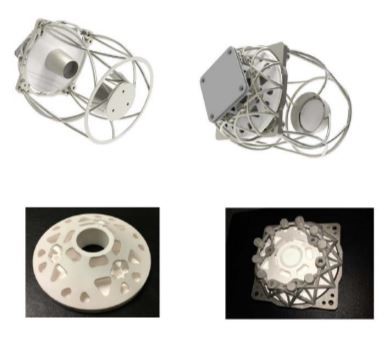

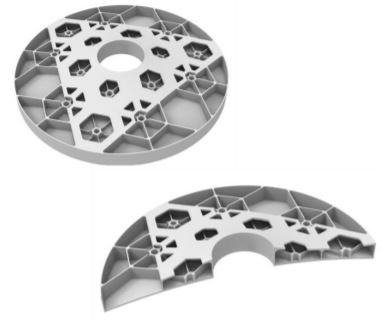

Aus diesem Grund hat 3DCERAM Sinto eine neue Reihe optischer Substrate entwickelt, die auf die komplexesten Umgebungen für Weltraum- und Verteidigungsanwendungen angepasst sind. Das Verfahren 3DOpticTM von 3DCERAM Sinto ermöglicht die Herstellung von maßgeschneiderten, optischen Keramiksubstraten und verringert Risiken während der Herstellung. Dieses innovative Verfahren hat seinen Ursprung in der allgemeinen Leichtgewichtigkeit von Spiegeln: 90% von Ihrem ursprünglichen Gewicht wird mit Werkzeugen entfernt, was zu einem hohen Risiko von Rissen in der Keramik führt. Folglich besitzt der von 3DCeram Sinto entwickelte Prozess die Fähigkeit, die 10% direkt in 3D zu drucken vom Material, das wirklich nützlich ist, anstatt 90% des Keramikspiegels zu fräsen.

Kunden können damit neue Wege beschreiten, um Spiegel zu entwerfen:

- Halb nahe Rückenstruktur

- Integrierte Schnittstelle

- Konforme Rippen

Zudem eröffnet es neue Perspektiven für die nächste Generation von optischen Instrumenten:

- Kompakte Lösung mit integrierten Funktionen (Wärmeisolator, Kühlkanal…)

- Begrenzung der mechanischen und thermischen Schnittstellen

- Integration der optischen Funktion wie ein Strukturgerät

Die 3DOptic-Lösung ermöglicht es, den Herstellungsprozess zu vereinfachen und auf folgende Schritte zu reduzieren:

- 3D-Druck

- Polieren – Optimieren Sie die Oberflächengüte auf wenige Nanometer genau

- Beschichtung – Wenden Sie eine metallische Abscheidung an, um das spektrale Reflexionsvermögen zu verbessern

- Integration der Schnittstelle – üblicherweise durch Kleben

Folglich kann der Benutzer das Risiko von Problemen während der Herstellung leicht verringern. Dies eröffnet eine neue Art der Entwicklung gekühlter optischer Systeme, aktiver optischer Systeme oder optischer Freiformflächen. Der letzte innovative Punkt ist die Fähigkeit, eine maßgeschneiderte Lösung auf Anfrage zu produzieren, ohne dabei spezifische Werkzeuge zu benötigen. Zudem entstehen diese aus einer gemeinsamen optischen Architektur und sind abgestimmt mit den Kundenanforderungen.

Weil diese Lösung eine „Design to Print“ Lösung ist, verursacht eine Änderung der Anforderungen seitens des Kunden während der Enginee-ring-Phase keine zusätzlichen Kosten im Vergleich zu den traditionellen Methoden.

Dank dieser neuen globalen Konzeptions- und Fertigungslösung können optische Substrate beziehungsweise Spiegel verwendet werden. Diese werden immer kompakter, was zusätzliche Funktionen bei einem gleichzeitig sehr geringen Volumen und Masse ermöglicht. Dies war bis jetzt unmöglich und ist nun dank additiver Fertigung möglich geworden.

3DCERAM Sinto hat schlüsselfertige Lösungen entwickelt, die es industriellen Herstellern von optischen Geräten ermöglicht, Instrumente zu drucken, die von der Flexibilität und Hochleistungsproduktion durch den 3D-Prozess profitieren.

Materialwahl

Die Wahl der Keramik für die Herstellung solcher Teile ist ein sehr wichtiger Bestandteil des 3D-Prozesses. Es gibt einige wichtige Punkte, die die Hersteller von Spiegeln oder optischen Geräten berücksichtigen müssen. Sie müssen bei der Entscheidung berücksichtigen, welche Keramik verwendet werden soll. Dabei sind folgende Faktoren entscheidend:

- Die mechanischen und thermischen Eigenschaften

- Die Steifigkeit und Dichte

- Der Ausdehnungskoeffizient

3DMIX

3DCERAM Sinto entwickelt seit 2001 eine eigene Paste, die in Verbindung mit ihrer 3D-Druckmaschine CERAMAKER® 900 verwendet werden kann. Sie haben eine Reihe von Pasten und Suspensionen zur Erzielung optimaler Druckergebnisse von optischen Geräten entwickelt. Diese Pasten wurden entwickelt, um eine Produktqualität zu gewährleisten, die den traditionellen Methoden entspricht. 3DCERAM Sinto hat seine Paste nach den Kriterien der Kunden, in vielen Fällen für die Luft- und Raumfahrtanwendungen, in Form einer On-Demand-Formulierung von Keramikpaste zur Einhaltung der Maschinenparameter optimiert. Dies hat es den Kunden ermöglicht, ihre eigenen Keramikpulver unter Verwendung der Brechtechnologie des Keramik-3D-Drucks zu verwenden.

3DMIX Standard – Die folgenden Keramiken sind bei 3DCERAM Sinto erhältlich

• Aluminiumoxid (AI203)

Der 3DCERAM Sinto Alumina (gedruckt seit 2001) hat eine Reinheit von 99,8%, was den gedruckten Teilen eine hohe Härte, hohe Temperaturbeständigkeit und elektrische Isolationseigenschaften verleiht.

Darüber hinaus liegt der CTE nahe an den Titanlegierungen und Aluminiumoxid weist eine bessere Steifigkeit und eine geringere Dichte auf als Titanlegierungen.

• Cordierit

Cordierit ist ein Magnesiumaluminiumsilikat mit der chemischen Formel 2MgO.2Al2O3.5SiO2

Cordierit kann aufgrund der geringen Wärmeleitfähigkeit, der Hitzebeständigkeit, dem geringen dielektrischen Verlust und des geringen Ausdehnungskoeffizienten verwendet werden.

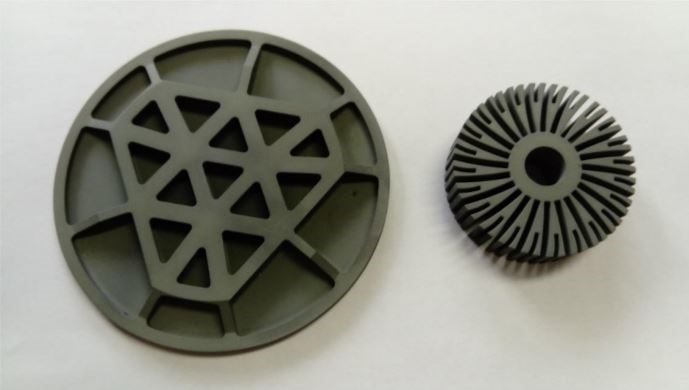

• Siliziumnitrid

Siliziumnitrid ist eines der härtesten und widerstandsfähigsten Keramiken.

Die Hauptmerkmale von Siliziumnitrid sind: geringe Dichte, ausgezeichnete Beständigkeit gegen Thermoschocks, hervorragende Verschleißfestigkeit und niedriger Wärmeausdehnungskoeffizient.

Von 3DCERAM mit Si3N4-Keramik bedruckte Teile (nach dem Sintern)

Die Bedruckbarkeit von Siliziumnitrid war angesichts der Komplexität bei der Aushärtung eines solchen Pulvers (dunkel, Absorption) für das Team von 3DCERAM Sinto eine Herausforderung. Nach 6 Monaten harter Arbeit bietet das Unternehmen diese neue Paste, 3DMIX SiN genannt, zum Bedrucken von Siliziumnitridteilen mit einer Dichte von bis zu 99,7% an, die danach gesintert werden müssen.

3DMIX On Demand

Zusammen mit diesen Materialien bietet 3DCERAM Sinto On-Demand-Services an, wenn ein Kunde es wünscht. Verwenden Sie beim CERAMMAKER 900 eine eigene Paste. Das Expertenteam berücksichtigt vollkommen die Bedürfnisse und Anforderungen des Kunden.

Das Verfahren zur Gewinnung einer neuen Paste für die Kernproduktion:

- Eigenschaften ihres Pulvers

- Testen Sie die Reaktivität der Paste nach dem Mischen mit dem Harz

- Optimierung des Pulvers und Bestimmung der Maschinenparameter

- Analyse nach dem Prozess

- Herstellung von Benchmark-Teilen

Dies hat sich für die Hersteller von optischen Teilen als sehr vorteilhaft erwiesen. Traditionell haben sie nicht ihr Pulver geändert, um sich an neue Technologien anzupassen. Es ist wichtig, das Wissen und die Erfahrung potenziellen Kunden anzubieten, um eine Synergie zwischen den Parametern der Maschinen und der Eigenschaften des Keramikpulvers zu erzeugen.

Perspektiven

Während vom industriellen 3D-Druck von Gießereikernen erwartet wird, dass er einer der größeren Einnahmequellen ausmacht, wird erwartet, dass technische Keramikanwendungen, wie Weltraumanwendungen, das schnellste Wachstum haben werden.

Die Luft- und Raumfahrtanwendungen, bei denen es sich um derzeitige Anwendungen von Keramik-AM handelt, sind nach wie vor die wichtigste Umsatzchance und entspricht 289 Millionen USD bis Ende des Jahres 2027.

Ceramaker 900 Drucker haben die größsten Druckplattformen des gesamten Marktes (300 x 300 x 100 mm) und bald werden sie noch viel größer (600 x 600 x 200 mm)! Unter Berücksichtigung der Schrumpfung können Sie Teile mit den Abmessungen Ø250mm herstellen, im vierten Quartal 2018 auf Ø500 vergrößert im Einklang mit dem Markt!

Fazit

Die additive Fertigung verleiht dem üblichen industriellen Prozess eine neue Dimension. Neben dem Sparen von Zeit und der Steigerung der Produktivität bietet die bahnbrechende Technologie von 3DCeram die folgenden Vorteile:

- Verbesserung des Verhältnisses von Steifigkeit zur Masse

- Integration neuer Funktionen wie Kühlkanal oder Wärmeisolator in der Nähe der optischen Oberfläche

- Vereinfachung und Optimierung des Schnittstellenmanagements durch Hinzufügen von Schraubhohlräumen direkt auf dem Spiegel beim Design- und 3D-Druckschritt anstatt mechanisch Schnittstellen in einem zweiten Schritt hinzuzufügen

Der 3D-Druck von Keramik ist ein Weg, um bahnbrechendes Design und Verbesserungen in technischen und geschäftlichen Bereichen zu vereinen.

Über 3DCERAM Sinto

3DCERAM Sinto (www.3Dceram.com) wurde 2001 gegründet und ist ein Unternehmen mit Sitz in Limoges, dass seit 2009 im Besitz von Christophe Chaput und Richard Gaignon ist und von diesen verwaltet wird.

3DCeram Sinto bündelt eine beispiellose Expertise in der Technologie des 3D-Drucks und bietet ein Komplettpaket, indem es seinen Kunden bei ihren ausgewählten Projekten, der Auswahl der Keramik, der Produktionsspezifikation, der Forschung und Entwicklung, der Modifikation von 3D-Teilen bis hin zur Industrialisierung, der On-Demand-Produktion, dem Verkauf der CERAMAKER 900-Drucker und den dazugehörigen Verbrauchsmaterialien und Dienstleistungen begleitet.

– erstellt von Lea Reischmann