ARTEC 3D: SCHOKOHASE IM 3D MANTEL

Geburtstage, Ostern, Weihnachtszeit: Die Menschen lieben Süßigkeiten, die sie besonders an Festtagen in Massen vernaschen. Davon profitieren in erster Linie Fitnessstudios und Anbieter von Abnehmprogrammen, denn nach den üppigen Tagen muss er weg, der Speck. Aber auch Verpackungsunternehmen, die die Marzipan- und Schokoladen-Nikoläuse und -Osterhasen hübsch eintüten, sind voll ausgelastet. Denn die Verpackungen von Süßigkeiten spielen bei der Kaufentscheidung eine gewichtige Rolle: Nur was lecker aussieht, landet im Warenkorb und auf den Hüften. Der Trend geht zu nachhaltigen, maßgeschneiderten Hüllen, die einfach in der Handhabung sind. Die Bachmann Forming AG, Teil des Schweizer Familienunternehmens Bachmann mit Sitz in Hochdorf bei Luzern, stellt individuelle und intelligente Verpackungslösungen von höchster Qualität her.

Unterschiedliche Materialoberflächen – vom klassischen Braun-Matt bis zum exklusiven Metallic-Look mit Hologramm-Effekt für Pralinenverpackungen – bieten einen großen Gestaltungsspielraum für alle möglichen Lebensmittelverpackungen. Um effektiv und auf dem technisch höchsten Niveau arbeiten zu können, setzt die Schweizer Firma neuerdings auf die 3D-Scanner von Artec 3D, die sie über den Züricher Händler 3D-Model AG bezieht. Der Reseller schulte die Mitarbeiter von Bachmann in der Handhabung der Scanner. „Noch nie war es so leicht, die Form eines Objekts zu erfassen. Es freut uns sehr, dass unser Kunde Bachmann Forming seinen Arbeitsprozess durch unsere Mithilfe so stark vereinfachen und beschleunigen kann“, sagt Christiane Fimpel von 3D-Model AG.

Erstellung des Urmodells: 3D-Scanner ersetzen langwierige Handarbeit

Wie verpackt man heutzutage am besten einen Schokoladenhasen? Dafür muss – damals wie heute – ein sogenanntes Urmodell oder Pilotwerkzeug erstellt werden. Bis vor zehn Jahren wurden die meisten Urmodelle konventionell in Handarbeit gebaut, manuell geschliffen, mit Epoxidharz gegossen oder aus Holz gefräst. Anschließend entstand ein Negativ, das ausgegossen, geschliffen und gefräst oder gleich wie ein Holzklotz geschnitzt wurde. Der gesamte Vorgang konnte je nach Produkt bis zu 20 Stunden dauern. In den letzten Jahren hat sich dieser Prozess allerdings stark verändert: Die Digitalisierung hielt Einzug. Die Pilotwerkzeuge werden mittlerweile mittels CAD (computer-aided design, also Konstruktion mithilfe von Rechnern) entworfen und auf CNC-gesteuerten Fräsmaschinen aus einem Hartschaumblock (Polyurethane) gefertigt. Dieses Blockmaterial ist einfach zu bearbeiten und garantiert eine homogene Oberfläche.

Die Schweizer Verpackungsspezialisten suchten nach einer Möglichkeit, händisch erstellte Formen präzise und schnell zu digitalisieren. Auch für Neuentwicklungen im Lebensmittelbereich, wofür die zu verpackenden Produkte noch keine 3D-Daten existieren, musste eine Option gefunden werden.

Keine Klebepunkte: Artec-Scanner erfasst Daten ohne Anhaltspunkte

Die Bachmann Forming AG stieß auf die 3D-Scanner von Artec 3D. Mithilfe des Artec Space Spider entstehen Datensätze von Gegenständen, die zum händischen Ausmessen zu komplex sind und zu viel Zeit in Anspruch nehmen würden. „Uns hat die einfache Bedienung und das geometrie- und texturbezogene Positionieren des Artec Space Spiders überzeugt“, sagt Jörg Nussbaum, Konstrukteur bei Bachmann. „Das Erfassen der Farbe vereinfacht zudem das Erzeugen von fotorealistischen Visualisierungen in der Designfindungsphase.“

Die Geräte von Artec 3D punkten mit dem Vorteil, dass sie – im Gegensatz zu anderen 3D-Scannern – beim Ausrichten ohne Klebepunkte auskommen. Artec-Scanner lassen sich anhand von Geometrie oder Farbe ausrichten. „Gerade bei Schokolade oder Pralinen ist es ziemlich schwer, noch etwas draufzukleben“, so Jörg Nussbaum.

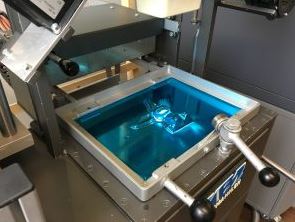

Für das Endprodukt verwendet die Firma Bachmann das Tiefzieh- oder Thermoformverfahren. Bei diesem wird eine Kunststofffolie erhitzt, um sie zu erweichen. Mithilfe von Unterdruck (Vakuum) wird die Folie über das Urmodell gezogen, das kleine Löcher aufweist, mit deren Hilfe die Folie angesaugt wird. Sie schmiegt sich an das Modell an und nimmt dessen Form an. Anschließend muss die Folie abkühlen, bis sie stabil ist – erst dann kann sie wieder abgezogen werden.

So geht’s: Schritt für Schritt durch den Scanprozess

Nach Lieferung der Schokohasen durch den Hersteller beginnt der Scanprozess. Dabei entstehen mehrere Scans von allen Seiten, die dann am Rechner zusammengefügt werden. Die dunkle Farbe der Schokolade stellt beim Scannen kein Problem dar, nur bei farblich unruhigen, spiegelnden Oberflächen oder extrem schwierigen Geometrien können manuelle Eingriffe erforderlich werden. Die gewonnenen Daten werden in der 3D-Modellierungssoftware Artec Studio, einer Software für professionelles 3D-Scanning und Datenverarbeitung, aufbereitet, bevor sie in Geomagic Design X (Software für Reverse Engineering) für die Weiterverarbeitung bereitstehen. Anschließend werden sie als Volumenkörper (STEP-Daten) exportiert oder mittels CAD-Schnittstelle direkt ins NX (Siemens CAD) importiert. Zur Visualisierung entstehen VRML-Daten in Studio, die in Cinema 4D (3D-Grafiksoftware) gerendert werden. Bachmann brauchte für diesen gesamten Vorgang gerade einmal eine Stunde; kein Vergleich zur traditionellen Herstellungsweise, die bis zu zwanzigmal mehr Zeit in Anspruch nahm.

Das Aufarbeiten der Scans erfolgt meistens mit dem Autopilot-Modus von Artec Studio, der die Daten automatisch nachbearbeitet. Der Nutzer muss lediglich einige simple Fragen zu den Charakteristika des gescannten Objekts beantworten. Anschließend löscht Artec Studio unerwünschte Daten, richtet die Scans automatisch aus und wählt den für die vorliegenden Daten effektivsten 3D-Algorithmus. Das Ergebnis: ein extrem präzises 3D-Modell.

„Es macht Spaß zu sehen, wie schnell komplizierte Formen den Weg von der Hand auf den Bildschirm finden. Einen 3D-Scanner inhouse verwenden zu können, ist so ein immenser Zeitvorteil. Die einfache Bedienung überzeugt – wir sind mit den Ergebnissen sehr zufrieden,“ freut sich Jörg Nussbaum.

DAS ERGEBNIS: SCHNELLER, PREISWERTER, PRÄZISER

Durch den Einsatz des Artec 3D-Scanners entsteht der perfekte Passsitz für die Schokolade, der Hase erhält eine wie angegossen sitzende zweite Haut als Verpackung. „Bevor wir den Space Spider hatten, mussten solche Arbeiten extern vergeben werden, was sehr zeit- und kostenintensiv war“, blickt Jörg Nussbaum zurück. „Der externe Dienstleister hat den Schokohasen gescannt, so wie er war, mit allen Details. So wies das 3D-Modell auch alle Unebenheiten auf, die in der Schokolade waren. Jetzt können wir gleich bei der Datenaufbereitung eingreifen und diese Stellen löschen.“ Außerdem verweist Nussbaum auf den Zeitvorteil, da das Scannen bei externen Firmen schon mal zwei Wochen dauern konnte. „Wenn wir es selbst machen, scannen wir, wenn wir Zeit haben. Im Verpackungsbusiness muss man schnell und innovativ sein. Mit dem Artec Space Spider haben wir ein Werkzeug gefunden, das uns bei vielen kommenden Projekten unterstützen wird.“

###

Wollen Sie mehr von dem sehen, was Artec 3d Scanner können? Dann fragen Sie uns nach einer Demo / Vorführung!

Artec 3d Scanner Shop und Preise oder Kontakt aufnehmen!

3D Scanning Deutschland & Schweiz!