Die Produktion von Prototypen für gefragte Ausrüstung beim Unternehmen Black Diamond

3D-gedruckter Prototyp einer Lawinenschaufel und fertiges Produkt

Das Unternehmen Black Diamond hat bereits jahrelange Erfahrung bei der Entwicklung von hochqualitativer Kletter-, Ski- und Bergausrüstung. Black Diamond legt bei seinen Produkten besonders viel Wert auf Komfort, Haltbarkeit und Leistung. Um diese Werte garantieren zu können, muss ein strikter Design-, Test- und Iterationsablauf eingehalten werden. Erst nach erfolgreichen Tests kommen die Produkte dann schließlich auf den Markt.

Früher musste Black Diamond die Produktion von Prototypen in originaler Größe outsourcen. Beispielsweise bei Kletterhelmen oder Notfallwerkzeugen war es erforderlich, dass sowohl die Ingenieure als auch die Designer die Prototypen zuerst in richtiger Größe sehen und testen, bevor die Produkte auf den Markt kommen. Dies hilft ebenfalls dabei, die Produkte zu optimieren und dabei ein Produkt zu designen, dass aufgrund seiner Leistungsstärke schnell nach der Markteinführung an Beliebtheit gewinnt. Diese verzögerte Testphase lässt Innovation allerdings nur langsam umsetzen. Zudem wirkt es sich auch auf die Herstellungskosten negativ aus, da die Prototypenfertigung in einem anderen Unternehmen stattfindet und sowohl Lieferkosten als auch Lieferzeit miteinbezogen werden müssen.

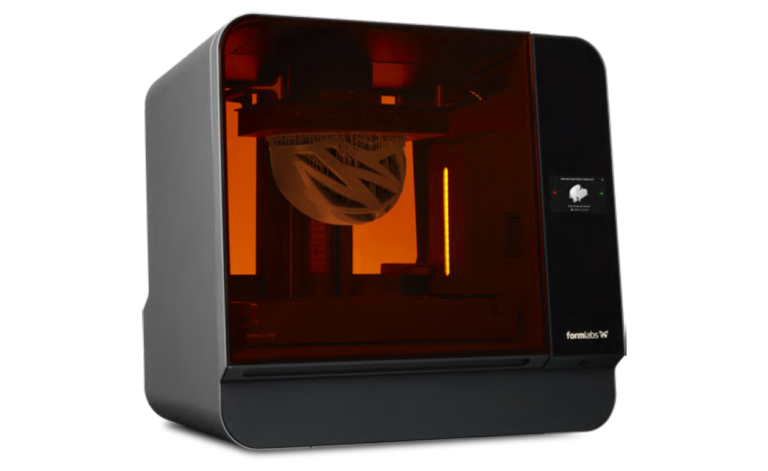

In dem Formlabs Form 3L fand das Team von Black Diamond allerdings die perfekte Lösung! Denn der Formlabs Form 3L ist ein 3D-Drucker im Großformat, der sich hervorragend für die Fertigung von Prototypen eignet. Zudem macht der beliebte 3D-Drucker es möglich die Produktion im eigenen Unternehmen durchzuführen und das nur zu einem Bruchteil der Kosten vergleichbarer Verfahren.

Black Diamond investiert bereits jahrelang in die additive Fertigung für ihre Designprozesse, wobei sie bisher vier Formlabs Form 2 Desktop-3D-Drucker nutzten für die firmeneigene Herstellung von kleinen Prototypen und Maßstabmodellen.

Als der SLA 3D-Drucker Formlabs Form 3L gelauncht wurde, sah Black Diamond durch das große Fertigungsvolumen die ideale Möglichkeit auch ihre großen Prototypen additiv im eigenen Unternehmen zu fertigen.

Matt Tetzl, einer der F&E-Ingenieure bei Black Diamond, setzte bereit mit den Materialien Formlabs Grey Resin und Formlabs Tough 2000 Resin die ersten Prototypen in Echtgröße um.

Der ideale Übergang von Feedback zu Design mit Hilfe von 3D-Druck

Vapor-Helm hergestellt mit dem Formlabs Form 3L

“Mit dem Form 3L ist der Produktdesignprozess besser verknüpft. CAD optimieren und den Druckvorgang starten – so schließen wir die Lücke zwischen Feedback und Design.”, berichtet das Team von Black Diamond, welches nun seine Prototypen direkt selbst unter die Lupe nehmen kann. Ausführliche interne Feedback-Runden sowie der Formlabs Form 3L ermöglichen es die Produkte einzigartig zu gestalten.

F&E Ingenieur Matt erstellt und testet sämtliche Prototypen und kooperiert dabei mit der Abteilung des Produktdesigns und des Maschinenbaus. Besonders bei größeren Produkten wie einem Helm, einer Schaufel oder einer Spitzhacke kam es zu Hindernissen in der Produktentwicklung. Der relevanteste Faktor des Produktsegments von Black Diamond ist allerdings die Form und Nutzerfreundlichkeit. Dadurch, dass die zu produzierenden Prototypen zu groß für den Formlabs Form 2 waren, musste Black Diamond einen externen Dienstleister dafür engagieren. Dabei entstanden Kosten von rund 360 € pro 3D-Druck. Ebenfalls musste eine Woche auf den Prototyp gewartet werden.

Vorteile des Formlabs Form 3L

Durch den Formlabs Form 3L wurde es Black Diamond überhaupt erst möglich gemacht im eigenen Betrieb Modelle in Originalgröße zu produzieren. Das Produktionsvolumen des Formlabs Form 3L ist nämlich 5-mal so groß wie bei dem Formlabs Form 2 oder dem Formlabs Form 3+ 3D-Drucker. Auch die Durchlaufzeit für die großen Prototypen verkürzt sich auf weniger als die Hälfte. Zudem haben sich auch die Kosten enorm reduziert:

“Wir haben unsere Kosten für Prototypen in Originalgröße von 360 auf 60 Euro pro Druck gesenkt. Mit diesen Einsparungen würde sich der Form 3L in nur drei Monaten bezahlt machen.”

Matt Tetzl, F&E-Ingenieur, Black Diamond Equipment

Prototypenherstellung | Outsourcing | Innerbetriebliche Fertigung |

Dauer | 7 Tage | 3 Tage |

Kosten | 360 € | 60 € |

Der 3D gedruckte Prototyp in Originalgröße ist ebenfalls eine immense Hilfe für die Designer. Sowohl Visualisierung als auch Verbesserungsmöglichkeiten fallen so einfacher. Zudem können Einfälle direkt in CAD festgehalten und direkt im nächsten 3D-Druck umgesetzt werden.

F&E Ingenieur bekommt öfter von seinem Team bereits nach Druckbeginn noch STL-Dateien mit kleinen Verbesserungen im Design. Wird über einen Dienstleister produziert, so besteht keine Möglichkeit die eingereichte Datei nochmals zu verbessern. Jedoch mit dem Formlabs Form 3L stellt es keinerlei Problem dar, den Druckprozess zu unterbrechen und neu zu starten. So kann Echtzeit Feedback zum 3D-Druck direkt miteinbezogen werden. Dies wirkt sich kosten- und zeitsparend auf das Einfügen von Neuheiten im Design aus.

Auch die Qualität des Formlabs Form 3L überzeugt das ganze Team bei Black Diamond: “Die Qualität von Grey Resin auf dem Form 3L war besser als auf dem Form 2. Selbst kleinste Merkmale kamen auf dem Form 3L in sehr hoher Deutlichkeit zum Vorschein. Wir haben ebenso mit Tough 2000 Resin gedruckt und waren begeistert, wie gut die Oberflächenqualität auf dem Form 3L ist.”

Dank der außerordentlichen Druckqualität und der betriebsinternen Fertigung dauert die Prototypenfertigung viel kürzer, wodurch das Team mehr Zeit für Tests und Anpassungen hat. Als dies hilft Black Diamond dabei, bessere Ergebnisse für ihre Kunden zu erzielen dank dem Formlabs Form 3L.

Matt erzählt: “Hätten wir diesen Drucker in den letzten zwei Jahren gehabt, dann hätten wir eine Menge Geld für Prototypen von Aluminiumnocken sparen können. Ich kann mir vorstellen, dass wir den Form 3L bei vielen Projekten einsetzen werden.”

Ein vertrautes Ökosystem, ein intuitiver Arbeitsablauf

3D-gedruckter Prototyp einer Lawinenschaufel und fertiges Produkt

“Wir haben schon innerhalb einer Stunde nach der Lieferung des Form 3L losgedruckt. Da wir andere Formlabs Drucker haben und mit dem Ökosystem vertraut sind, haben wir den Form 3L nur hochgefahren und ich konnte ihn ohne zusätzliche Schulung sofort verwenden.”

Matt Tetzl, F&E-Ingenieur, Black Diamond Equipment

Da das Team von Black Diamond bereits Erfahrung in der additiven Fertigung durch ihre Formlabs Form 2 3D-Drucker sammeln konnte, war der Umstieg auf den Formlabs Form 3L spielend einfach. Der Formlabs Form 3L benutzt ebenfalls die 3D-Drucksoftware Preform von Formlabs. Dies erhöht die Zugänglichkeit des 3D-Druckers und ermöglicht es, den 3D-Drucker in vorhandene Abläufe zu integrieren.

Ingenieur Matt verwendete den Formlabs Form 3L bereits nach kurzer Zeit 24 Stunden am Tag. So konnte ein hoher Durchsatz erzielt werden. Zudem designed Formlabs seine 3D-Drucker so, dass eine intuitive und einfache Bedienung auch für Unerfahrene möglich ist.

Zudem ist es auch möglich mit dem Formlabs Form 3+, dem Formlabs Form 2 und dem Formlabs Form 3L an druckerübergreifenden Aufgaben zu arbeiten. Ingenieur Matt setzte dies um, indem er einen Basisdruck auf dem Formlabs Form 3L umsetzte und ein paar Steckelemente auf dem Formlabs Form 2. So konnte der Designprozess noch weiter verkürzt werden und mehrteilige Projekte konnten auf einmal beendet werden.

“Wir haben ebenso den Druck kleiner Teile auf dem Form 3L getestet und die Qualität war besser als auf unserem Form 2. Insbesondere Clear Resin überzeugte durch bessere Klarheit.”

Matt Tetzl, F&E-Ingenieur, Black Diamond Equipment

Gesamtes Whitepaper downloaden:

Formlabs 3D-Drucker von 3D-MODEL

Steige auch Du in die Fertigung im eigenen Betrieb mit dem Formlabs Form 3L ein. Der anwenderfreundliche 3D-Drucker im Großformat eignet sich ideal für die verlässliche Produktion von Teilen in industrieller Qualität.

Black Diamond hat sich für den Formlabs Form 3L 3D-Drucker für den Prototypenbau entschieden. Neben dem Formlabs Form 3L bietet 3D-MODEL zahlreiche 3D-Drucker diverser Hersteller, mit unterschiedlichen Fertigungstechnologien und daraus resultierend verschiedenen geeigneten Anwendungsbereichen an. Von Formlabs führt 3D-MODEL aktuell die SLA-3D-Drucker Formlabs Form 3+, Formlabs Form 3L, Formlabs Form 3B+ und Formlabs Form 3BL und den SLS-3D-Drucker Formlabs Fuse 1.

Im Bereich des 3D-Scans arbeitet 3D-MODEL mit einem führenden Hersteller, Artec 3D, zusammen. Dieser bietet 3D-Scan Lösungen für verschiedene Projekte, wie das erfassen besonders komplexer Geometrien und Oberflächen oder das Scannen besonders großer Objekte. Für deine Scanprozesse kannst Du aktuell die handgeführten 3D-Scanner Artec Eva, Artec Eva Lite, Artec Space Spider, Artec Leo, den Desktopscanner Artec Micro sowie den Langstreckenscanner Artec Ray bei 3D-MODEL erwerben.

Du möchtest eine Beratung zu einem unserer Formlabs 3D-Drucker? Kontaktiere unsere Experten und lass dich umfassend beraten. Natürlich helfen dir diese auch bei allen anderen Fragen rund um die Themen 3D-Druck und 3D-Scan.