Formlabs 3D-Drucker (SLA, MSLA, SLS)

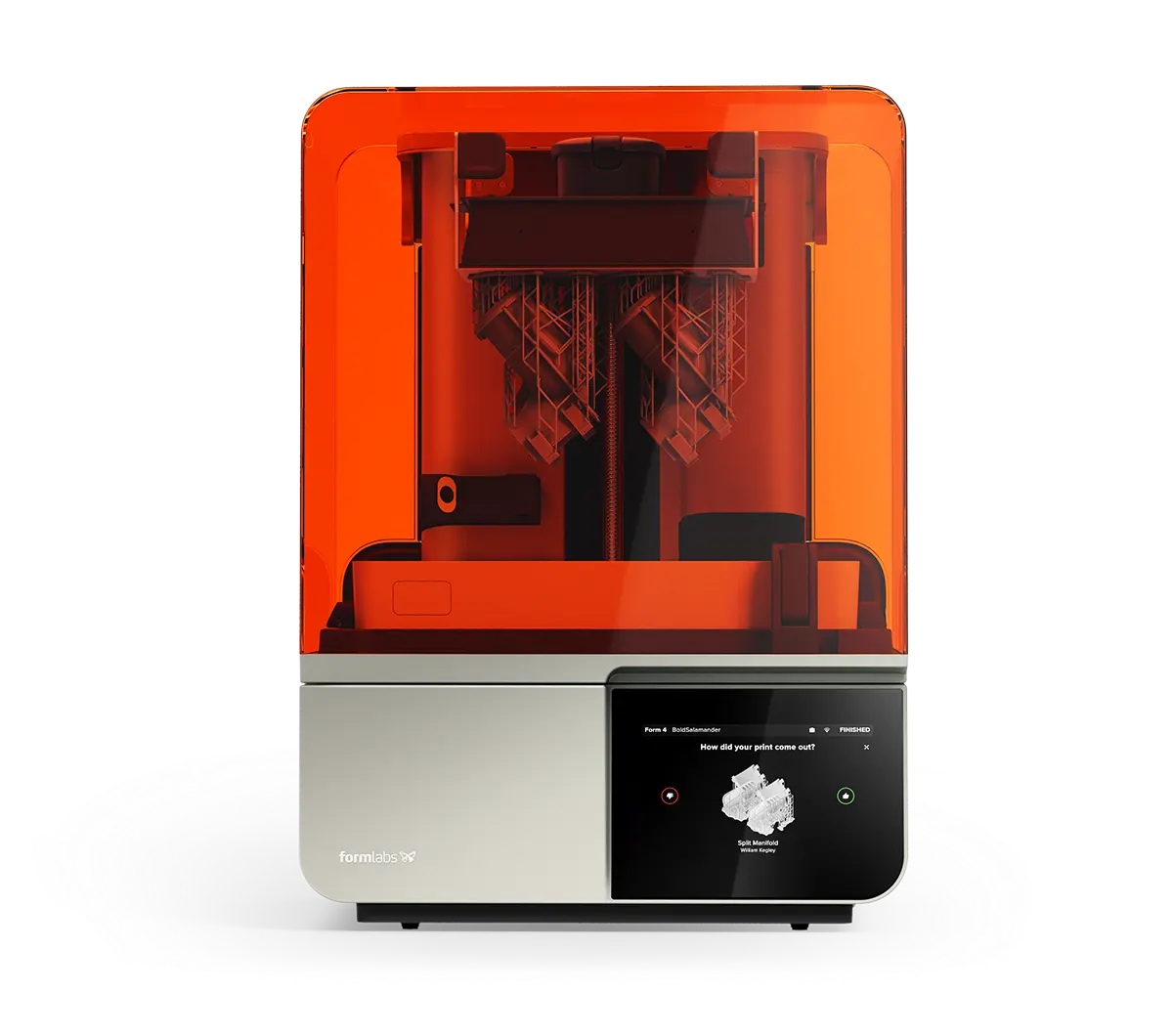

FORMLABS FORM 4 und FORM 4B

MSLA 3D-Drucker

Die Kunstharz MSLA 3D-Drucker Form 4 und Form 4B von Formlabs arbeiten mit der Technologie Low Force Display (LFD)™. Diese ermöglicht den blitzschnellen druck von Bauteilen in Maschinenbau, Fertigung und Design sowie im Gesundheitswesen. Die 3D-Drucker zeichnet zudem ihre hohe Präzision, Zuverlässigkeit und Materialvielfalt aus.

FORMLABS FORM 3+ und FORM 3B+

SLA 3D-Drucker

Der Formlabs Form 3+ und der Form 3B+ sind SLA 3D-Drucker, die mit der Technologie Low Force Stereolithography (LFS)™ arbeiten. Durch deren große Materialvielfalt können die Kunstharz 3D-Drucker zahlreiche Anwendungen in den unterschiedlichsten Branchen abdecken. Der Formlabs Form 3B+ ist speziell für Anwendungen in der Medizin konzipiert.

FORMLABS FORM 3L und FORM 3BL

SLA 3D-Drucker

Bei den SLA 3D-Druckern Form 3L und Form 3BL, kommt wie bei deren kleineren Ausführungen Form 3+ und Form 3B+ die Low Force Sereolithography (LFS)™ zum Einsatz. Mit dem Formlabs Form 3L und Form 3BL können großformatige Bauteile, als auch mehrere kleinere Bauteile innerhalb eines Druckvorgangs gefertigt werden. Hergestellt werden sowohl Prototypen als auch Endanwendungsteile innerhalb verschiedenster Branchen. Der Formlabs Form 3BL wurde speziell für den Einsatz in der Medizin entwickelt.

FORMLABS Fuse 1+ 30W

SLS 3D-Drucker

Der Formlabs Fuse 1+ 30W ist ein 3D-Drucker, welcher mit der Technologie Selektives Lasersintern arbeitet. Für den 3D-Druck stehen verschiedene Hochleistungsmaterialien in Pulverform zur Verfügung, wie zum Beispiel Nylon 12, Nylon 12 GF, Nylon 11, TPU 90A und Polypropylene.

Formlabs 3D-Drucktechnologien im Überblick

Die Formlabs 3D-Drucker arbeiten mit drei unterschiedlichen Technologien. Diese sind die Stereolithografie, die maskierte Stereolithografie und das selektive Lasersintern. Weltweit werden die leistungsfähigen, erschwinglichen 3D-Drucker von Experten in der Industrie verwendet.

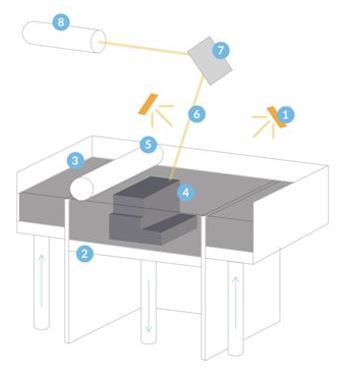

Stereolithografie (SLA)

1. gedrucktes Bauteil

2. Resin

3. Baukammer

4. Resin Tank

5. UV Laser

6. Galvonometer

7. X-Y Scan-Spiegel

8. Laserstrahl

Funktionsweise von Stereolithografie

Beim Stereolithographie (SLA) 3D-Druck wird ein Laser genutzt, der liquides Photopolymerharz zu harten isotropen Teilen festigt.

In der traditionellen Fertigungsmethode des invertierten SLA wird zunächst eine Bauplattform soweit in einen Harztank getaucht, dass nur eine dünne Flüssigkeitsschicht zwischen Bauplattform und dem Boden des Harztanks übrigbleibt. Der Laser wird durch ein durchsichtiges Fenster am Tankboden mit Hilfe eines Galvanometers geleitet. Der Laser skizziert den Durchschnitt des 3D-Modells und festigt konsequent das Material. Das Endprodukt wird Schicht für Schicht aufgebaut, wobei die Schichtdicke unter 100 Mikrometer dünn ist. Durch die Stützstrukturen werden Überhänge an den notwendigen Punkten ausgehärtet und festigen sich somit an der Bauplattform. Ist eine Schicht vollendet, so wird das Bauteil vom Boden des Harztankes gelöst, wodurch sich neues Harz unter das Bauteil bewegen kann. Danach wird die Bauplattform erneut heruntergelassen.

Stützstrukturen sorgen dafür, dass Überhänge dort, wo es nötig ist, an der Plattform haften bleiben. Wenn eine Schicht fertig ist, wird das Teil vom Tankboden abgezogen, wobei frisches Harz darunter fließen kann, und die Plattform wird wieder abgesenkt. Die Iteration des Prozesses dauert bis zu Fertigstellung des Druckes an.

Stereolithografie kann optimal verwendet werden für:

- Rapid Prototyping

- Funktionales Prototyping

- Konzeptmodellierung

- Kleinserienfertigung

- Zahnmedizinische Anwendungen

- Prototypenfertigung und Gießen von Schmuckstücken

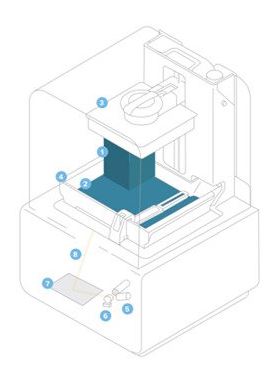

Maskierte Stereolithografie (MSLA)

1. Bauplattform

2. gedrucktes Bauteil

3. Resin Tank

4. flüssiges Resin

5. LPU 4

6. Tankfilm

7. Mixer

8. Linsenfeld

9. Hintergrundbeleuchtungs-einheit

Funktionsweise von maskierter Stereolithografie

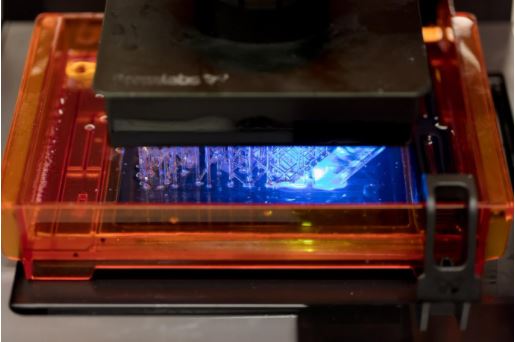

Bei der maskierten Stereolithographie (MSLA), wird Licht verwendet, um flüssiges Kunstharz auszuhärten. Bei den Formlabs MSLA 3D-Druckern kommt die Low Force Display (LFD)™ Technologie zum Einsatz

Dieses Drucksystem basiert auf einer leistungsstarken Beleuchtungseinheit mit 60 LEDs und Kollimatorlinsen, die dank ihrer optischen Leistung von 16 mw/cm2 schnelle Druckgeschwindigkeiten und exzellente Druckqualität über die gesamte Konstruktionsplattform ermöglicht. Die Beleuchtungseinheit strahlt Licht in einer gleichmäßigen Flächenprojektion aus, das durch ein Feld von Linsen kollimiert wird, um in parallelen Bahnen zu verlaufen. Das speziell entwickelte Linsenfeld gewährleistet auch bei hoher Leistung stark kollimiertes, gleichmäßiges Licht.

Das Licht passiert die Light Processing Unit (LPU) 4, welche durch Polarisationsfilter, optische Beschichtungen und eine spezielle Flüssigkristallanzeige in Form einer Druckschicht maskiert wird. Die LPU 4 verfügt über ein hochauflösendes LCD mit einer Pixelgröße von 50 μm und vorjustierter Kantenglättung, um scharfe Details, glatte Oberflächen und genaue Toleranzen zu gewährleisten. Zudem weist das LCD eine hohe Lichtübertragung auf, um eine maximale optische Leistung zu erreichen.

Sobald das Licht das flüssige Kunstharz im Harztank erreicht, härtet die gesamte belichtete Harzschicht sofort aus. Die Konstruktionsplattform hebt sich dann aus dem Kunstharz und die Z-Achse löst die gedruckte Schicht präzise vom Boden des Harztanks ab. Die Abzugskräfte werden durch eine spezielle Ablösetextur und einen flexiblen Harztank minimiert. Die Ablösetextur verhindert durch einen Luftstrom zwischen Harztank und LPU eine Saugwirkung, während der flexible Harztank eine Oberfläche zur Aushärtung des flüssigen Kunstharzes bietet und die Abzugskräfte reduziert.

Diese Innovationen ermöglichen es dem LFD-Drucksystem, äußerst zuverlässig und in kürzester Zeit glatte, detaillierte Teile mit leicht entfernbaren Stützstrukturen herzustellen, die mit Spritzgussteilen konkurrieren können.

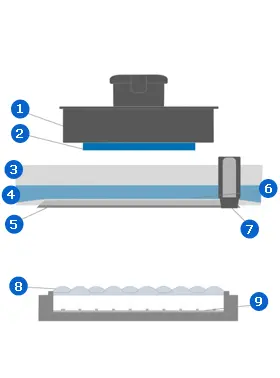

Selektives Lasersintern (SLS)

1. Heizer

2. Baukammer

3. Pulverpatrone

4. gedrucktes Bauteil

5. Nachbeschichter

6. Laserstrahl

7. X-Y Scan-Spiegel

8. Laser

Funktionsweise von selektivem Lasersintern

Beim selektiven Lasersintern (SLS) 3D-Druck wird ein Hochleistungslaser verwendet, der kleine Partikel aus Polymerpulver im Sinterprozess aushärtet.

Das Polymerpulver wird dezent auf eine Bauplattform aufgetragen und in der Baukammer ausgebreitet. Das Pulver wird durch den 3D-Drucker auf eine Temperatur erhitzt, die sich knapp unterhalb des Schmelzpunktes des verwendeten Materials befindet. Der Laser skizziert den Durchschnitt des 3D-Modells und vereint die Pulverkörner mechanisch zu einem harten Teil. Dadurch, dass das Polymerpulver nicht gesintert wird, unterstützt es so die Stabilität des Bauteils beim Druck und spart zusätzlich den Verbrauch des Materials für Stützstrukturen. Nach einer Schicht senkt sich die Bauplattform um 50 bis 200 Mikrometer in die Baukammer ab. Dann fügt der Nachbeschichter eine neue Schicht des Polymerpulvers auf die Oberseite hinzu. Nun skizziert der Laser den darauffolgenden Durchschnitt der Bauteile. Die Iteration des Vorganges dauert bis zur Vollendung der Bauteile an.

Selektives Lasersintern kann optimal verwendet werden für:

- Funktionales Prototyping

- Endverbraucherteile

- Kleinserienfertigung, Bridge Manufacturing & Maßanfertigungen

Druckprozess mit den Formlabs 3D-Druckern

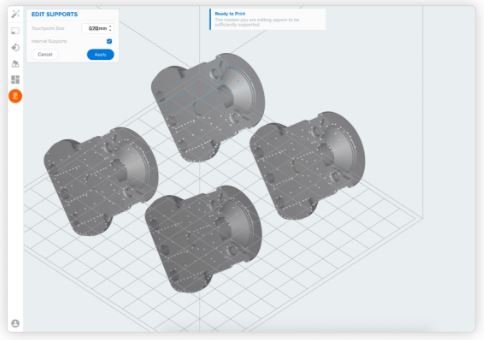

Als erstes wird ein CAD-Modell an die, zum Formlabs 3D-Drucker gehörende, Software übertragen, in welcher die Planung des Designs erfolgt. Danach beginnt der 3D-Druck. Der 3D-Drucker trägt hier Schichtweise das Material auf, welches entsprechend der angewendeten Technologie entweder Harz oder Sinterpulver ist. Sobald der 3D-Druck abgeschlossen ist, werden die Bauteile außerhalb des 3D-Druckers nachbearbeitet.

1. Das Design

Für den Druck benötigen die Formlabs 3D-Drucker, ein 3D-Modell. Dieses wird entweder mit einem CAD-Programm beziehungsweise mittels 3D-Scandaten, entwickelt. Das dort erstellte Design wird daraufhin in die Druckvorbereitungssoftware, als STL- oder OBJ-Datei übertragen.

Die zum 3D-Drucker gehörende Vorbereitungssoftware wird genutzt, um die Einstellungen des Drucks zu bestimmen. Festgelegt werden kann die Ausrichtung, die Stützstrukturen (falls notwendig), die Schichthöhe und das Material. Nach Beendigung der Einrichtung, werden die Einstellungen über eine Drahtlos- oder Kabelverbindung an den Drucker übermittelt.

2. Der Druckprozess

Mehrere Formlabs 3D-Drucker festigen flüssiges Kunstharz durch die Nutzung eines Lasers. Weitere festigen, bei hohen Temperaturen, winzige Partikel aus Polymerpulver, um Bauteile zu produzieren. Grundsätzlich benötigen die 3D-Drucker während des Druckprozesses keine Beaufsichtigung. Die Materialzufuhr erfolgt von selbst, angepasst auf die erforderliche Menge eines Bauteils.

Aufgrund des webbasierten Dashboards können Formlabs 3D-Drucker aus der Distanz gesteuert werden.

3. Die Nachbearbeitung

Die Nachbearbeitung erfolgt gemäß der verwendeten Technologie und dem genutztem Material auf verschiedene Arten.

Wird mittels Stereolithografie (SLA) 3D gedruckt, muss das Bauteil

in Isopropanol (IPA) gewaschen werden, um nicht ausgehärtetes Harz vom Bauteil zu lösen. Zudem kann ein Nachhärten des Bauteils erforderlich sein, damit die mechanischen Eigenschaften des Materials vollumfänglich vorhanden sind. Das Waschen und Aushärten kann durch den Form Wash und Form Cure automatisiert erfolgen. Wurden beim 3D-Druck Stützstrukturen verwendet, müssen diese per Hand vom Bauteil abgetrennt werden. Erfolgt der 3D-Druck durch die SLS-Technologie, muss nicht benötigtes Pulver mit Druckluft abgeblasen werden. Hierzu kann die Pulverrückgewinnungsmaschine Fuse Sift verwendet werden. Entweder können die 3D gedruckten Bauteile sofort eingesetzt werden oder durch Nachbearbeitungen für spezielle Anwendungen finalisiert werden. Um das gewünschte Aussehen von Bauteilen zu erhalten können diese beispielsweise zerspant, grundiert, lackiert, befestigt oder verbunden werden.

Der 3D-Druck wird oft auch für die Unterstützung herkömmlicher Produktionsmethoden genutzt. Beispiele hierfür sind Urmodelle für die Herstellung von Schmuck mittels Feinguss, zahnmedizinische Vorrichtungen und bei Formen für individuelle Erzeugnisse.

Stärken und chanchen mit Formlabs 3D-Druckern

Der 3D-Druck profitiert im Vergleich zu herkömmlichen subtraktiven und formativen Herstellungsverfahren von dem schichtweisen auftragen des Materials.

Schnelligkeit

Bei herkömmlichen Herstellungsverfahren sind die Wartezeiten für ein Bauteil oft sehr lang. Häufig treffen diese erst nach Wochen oder Monaten ein.

Fertige Bauteile können mittels 3D-Druck in einer sehr kurzen Zeitspanne produziert werden, welche oft nur ein paar Stunden umfasst. Neben einzelnen Bauteilen können auch einmalig zu produzierende Baugruppen-Modelle, einsatzbereite Prototypen und selbst Testfertigungen in Kleinserien, hergestellt werden. Dadurch können Ideen durch Designer und Ingenieure zügig umgesetzt sowie die Einführung in den Markt beschleunigt werden.

Advanced Manufacturing Research Centre-Ingenieure konnten beispielsweise eine mehrwöchige Durchlaufzeit auf gerade einmal drei Tage reduzieren, bei der Produktion von 500 höchst genauen Bohrkappen, welche Airbus für Bohrtests nutzt.

Ausgaben

In der additiven Fertigung wird die sehr teure Werkzeugausrüstung und Einrichtung, welche beim spritzgießen und zerspanen benötigt wird nicht gebraucht. Beim 3D-Druck kann von der Prototypenfertigung bis hin zur Produktion von Bauteilen für Endanwendungen mit dem selben 3D-Drucker gearbeitet werden, egal welche Form das zu produzierende Erzeugnis hat.

Das Einsatzgebiet der 3D-Drucker wird immer größer, da diese verstärkt betriebsbereite Bauteile für Endanwendungen produzieren können. Daher kann die 3D-Druck-Technologie bei herkömmlichen Herstellungsmethoden, bei geringen bis mittleren Stückzahlen, unterstützend wirken oder diese komplett ablösen.

Pankl Racing Systems erzielte eine Kostenreduktion von 80-90 % beim Austausch maschinell bearbeiteter Vorrichtungen durch 3D gedruckte Bauteile. Am Ende erzielten diese eine Senkung der Kosten von 150 000 US-Dollar.

Individualisierung

Um die Wirtschaftlichkeit zu gewährleisten, standardisieren Unternehmen oft ihre Produkte, indem sie die Anzahl der Produkte begrenzen und nur Einheitsgrößen zur Verfügung stellen. Egal, ob es sich dabei um Schuhe, Kleidung oder Fahrräder handelt.

Bei der additiven Fertigung muss lediglich die CAD-Datei verändert werden, um die speziellsten Kundenwünsche wahr werden zu lassen. Dabei entstehen keine weiteren Ausgaben für Werkzeuge.

Anfänglich war diese Veränderung in Branchen zu erkennen, in denen eine individuelle Kundenanpassung notwendig ist, wie im Gesundheitswesen und im zahnmedizinischen Bereich. Aufgrund der sinkenden Kosten des 3D-Druckes, können es sich immer mehr Unternehmen leisten, weshalb dieser immer öfters für die Anpassung von Konsumgütern für die breite Masse verwendet wird.

Gillettes Razor Maker™ bietet deren Käufern an, sich ihren individuellen Griff des Rasieres vor der Bestellung zu gestalten. Dabei können die Kunden aus derzeit 48 unterschiedlichen Designs wählen (die Anzahl der Designs wächst) in den verschiedensten Farben und der Option ihren Griff mit einer persönlichen Gravur zu versehen.

Kreativität

Mittels 3D-Druck können komplizierte Modelle erstellt werden, die mit herkömmlichen Produktionsmethoden nur sehr teuer herstellbar oder überhaupt nicht umsetzbar gewesen wäre. Beispiele hierfür sind Überhänge, Mikrokanäle und organische Formen. Aufgrund der Reduktion der Bauteile innerhalb von Baugruppen durch die additive Fertigung kann das Gewicht verringert werden, die Beanspruchung, der ebenfalls reduzierten Verbindungspunkte, gemindert werden sowie die Montagezeit minimiert werden. Durch den 3D-Druck können so neue Design-, als auch Maschinenbauoptionen entstehen.

Nervous System führte als erstes Unternehmen eine Schmucklinie aus Keramik im Mark ein, die wegen ihrer Komplexität nicht mit einer anderen Herstellungsmethode als dem 3D-Druck gefertigt werden hätte können.

Weniger Unsicherheit

Durch den 3D-Druck kann im Gegensatz zu herkömmlichen Methoden bereits vor Ort, während der Entwicklung von Produkten, getestet und ausgewertet werden, ob Optimierungsbedarf besteht. Dies wird durch die funktionsfähigen Prototypen ermöglicht, die mit einem 3D-Drucker gedruckt werden können. Auf diese Art und Weise können die Tests problemlos wiederholt durchgeführt werden um Bedienbarkeits- und Fertigungsprobleme bereits vor dem eigentlichen Herstellungsprozess auszuschließen.

Teure Abänderungen und Werkzeugwechsel können durch eine rechtzeitige Problemerkennung und Problemlösung vermieden werden.

Entwilckler von Plaato, einer optisch transparenten Luftschleuse für eine Brauanlage, fertigten 1000 Prototypen mittels 3D-Druck um deren Design zu verbessern, bevor sie eine teure Investition in ihrer Werkzeugausstattung tätigten.

Einsatzgebiete der Formlabs 3D-Drucker

Der 3D-Druck mit Formlabs Maschinen hilft Unternehmen in den unterschiedlichsten Branchen deren Innovation voranzutreiben. Beispiele für die Branchen sind: Maschinenbau, Fertigung, Zahnmedizin, Gesundheitswesen, Bildung, Unterhaltung, Schmuck, Audiologie etc.

Maschinenbau

Durch den 3D-Druck schaffen Unternehmen es schneller denn je von den Prototypen zur Produktion eines Produkts. Der 3D-Drucker ist über den gesamten Design- und Produktentwicklungsvorgang ein verlässlicher Partner mit dem Sie rapide Prototypen aus den verschiedensten Materialien produzieren können. Ein weiterer Profit des 3D-Drucks ist seine Flexibilität, die es ermöglicht, Rapid Prototyping unternehmensintern anzuwenden. 3D-Druck ermöglicht es weiterhin in jedem Schritt der Produktentwicklung das Produkt kundenindividuell anzupassen und bietet zudem stets einen Kosten- sowie Zeitvorteil im Vergleich zu anderen Fertigungsmethoden.

Verwendung:

· Rapid Prototyping

· Kleinserienproduktion

· Vorrichtungen und Halterungen

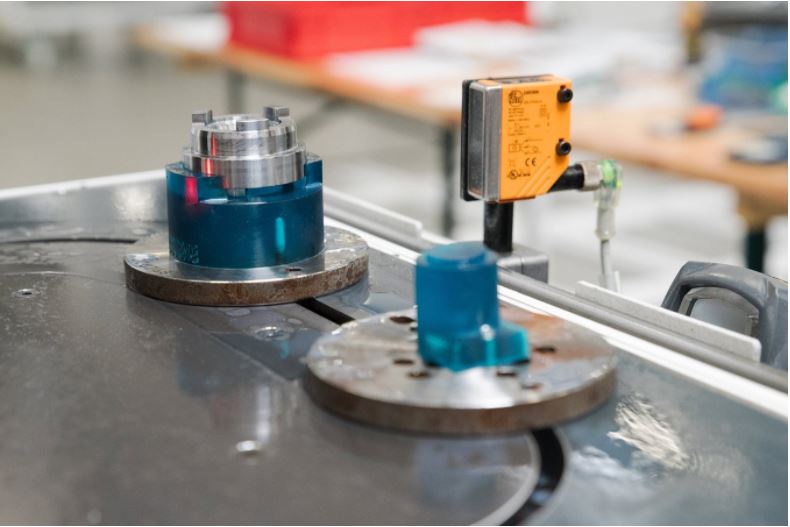

Fertigung

Mittels 3D-Druck automatisieren Produzenten ihren Fertigungsprozesse und verbessern ihre Arbeitsabläufe. Dafür produzieren sie Prototypenwerkzeuge und drucken sich unmittelbar passgenaue Werkzeuge, Formen und Fertigungshilfsmittel in 3D mit einer enormen Kostenreduktion und viel geringeren Durchlaufzeiten, als bei der herkömmlichen Fertigung. Des Weiteren werden Produktionsfehler minimiert, qualitativ hochwertigere Bauteile produziert und die Montagezeit gesenkt.

Verwendung:

· Haltevorrichtungen und Vorrichtungen

· Werkzeuge

· Formenbau (Spritzgießen, Umspritzen)

· Metallguss

· Kleinserienfertigung

· serielle Maßanfertigung

Zahnmedizin

Durch die digitale Dentaltechnik kann die Behandlung von Patienten optimiert werden, indem plötzlich auftretende, durch den Mensch erzeugte Risikofaktoren reduziert werden. Durch die Verwendung der digitalen Werkzeuge sind die einzelnen Arbeitsschritte viel präziser.

Dank des 3D-Drucks können erstklassige und passgenaue Produkte sowie Vorlagen hergestellt werden, mit sehr geringen Kosten pro Teil. Der Druck kann jederzeit wiederholt werden, mit gleichbleibender Genauigkeit.

Verwendung:

- Kronen- und Brückenmodelle

- Transparente Aligner- und Hawley-Retainermodelle

- Bohrschablonen

- Schienen und Okklusionsschienen

- Modelle für das Gießen und Pressen

- Zahnprothesen

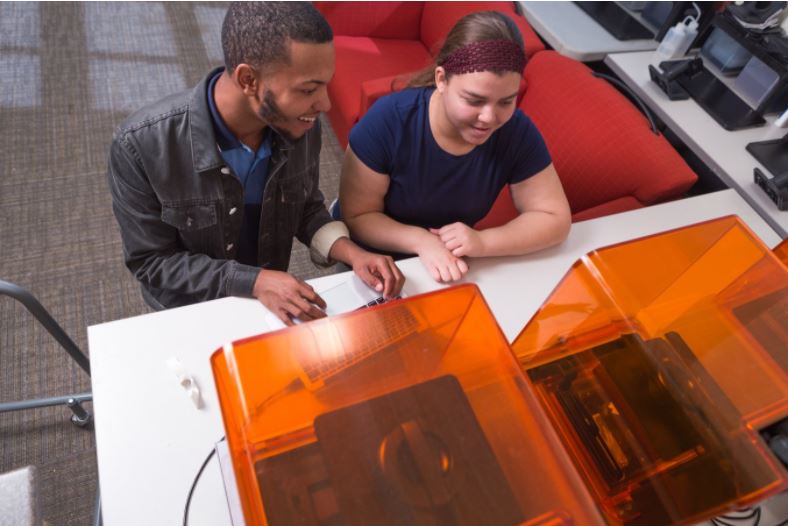

Bildung

3D-Drucker können für die unterschiedlichsten Anwendungen eingesetzt werden. Mit Hilfe des 3D-Drucks kann immersiv gelernt werden und innovative Forschung betrieben werden.

Der Ideenreichtum der Studenten wird dadurch angeregt. Außerdem bekommen diese ersten Einblicke in die professionelle 3D-Drucktechnologie, bei zeitgleicher Unterstützung der STEAM-Lehrpläne für Naturwissenschaften, Maschinenbau sowie Kunst und Design.

Verwendung:

- Modelle für STEAM-Lehrpläne

- FabLabs und Makerspaces

- individuelle Forschungseinrichtungen

Gesundheitswesen

Speziell auf den Patienten angepasste Behandlungsmethoden werden durch die preiswerten, professionellen Desktop-3D-Drucker möglich, da diese Ärzten bei der optimalen Abstimmung der Behandlung und der Geräte auf den Patienten unterstützen.

So können direkt hochleistungsfähige medizinische Anwendungen bereitgestellt werden. Zugleich werden vom Labor bis in den Operationssaal wichtige Zeit- und Kosteneinsparungen für die Unternehmen erreicht.

Verwendung:

- Anatomische Modelle für die Operationsplanung

- Medizinprodukte und chirurgische Instrumente

- Einlagen und Orthesen

Unterhaltungsindustrie

In der Bildhauerei, der Charaktermodellierung, als auch in der Requisitenherstellung werden gestochen scharfe Modelle allgemein genutzt. Essentiell waren 3D-gedruckte Teile beispielsweise in Stop-Motion-Filmen, Videospielen, bei maßgeschneiderten Kostümen und auch bei Blockbusterfilmen.

Verwendung:

- Hyperrealistische Skulpturen

- Charaktermodelle

- Requisiten

Schmuck

Die Experten im Schmuckbereich nutzen CAD-Dateien und 3D-Drucker, für die zügige Entwicklung der Designs von Prototypen, um Kunden-Zubehörteile bereitstellen und für die Produktion großer Chargen von gussfertigen Teilen.

Durch deren Unterstützung kann ein regelmäßiges Erscheinungsbild erzeugt, detailreichere Schmuckstücke angefertigt werden, ohne die mühsame Kleinarbeit und Ungenauigkeiten, die bei dem Wachsschnitzen auftreten.

Verwendung:

- Wachsausschmelzguss (Feinguss)

- Passstücke

- Urmodelle für den Formenbau mit Kautschuk

Audiologie

Mithilfe des 3D-Drucks lassen sich auf den Millimeter genau angepasste Produkte für die Audiologie in bester Qualität und großen Mengen herstellen! Auch die Materialvielfalt setzt Gehöranwendungen keine Grenzen und lässt Unternehmen Teile nach ihren Präferenzen produzieren. Mit dem 3D-Druck für maßgenaue Gehöranwendungen profitieren diese zudem von einer enormen Kosteneinsparung.

Verwendung:

- stabile Otoplastiken

- Gehäuse

- Gehörschutz

- Gehörschutzstöpsel

- Hörgeräte